大家好、

我设计了一个与 LDC1614协同工作的原型板、并希望向 TI 工程师寻求一些建议。 TI 始终为您提供超级有用的帮助

电路板的目标如下:

-0.1度分辨率(0.5度仍可接受)

-将放置在全铝部件中、其中也有移动的铝。 移动的铝将与传感器相差0.7mm 至1.5cm。

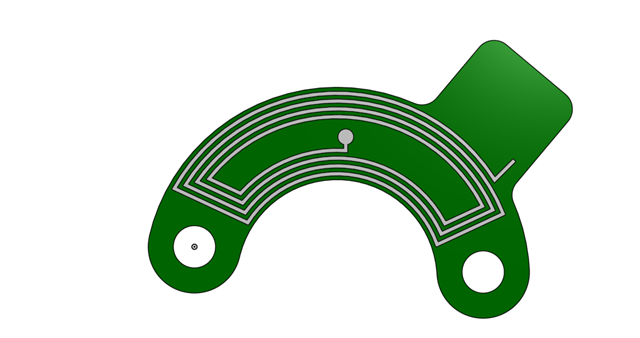

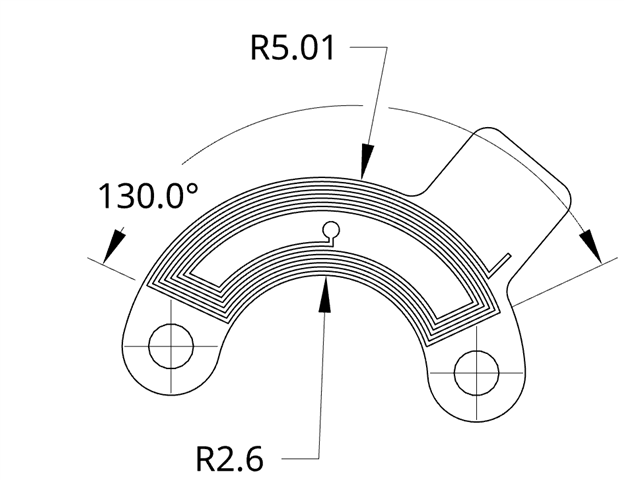

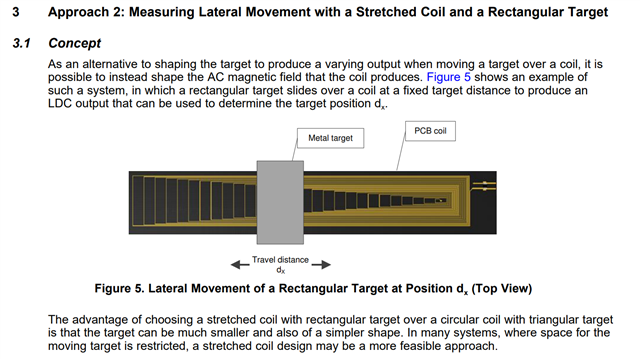

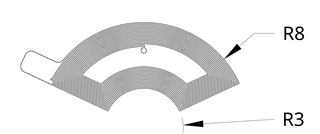

电路板将采用非常小的封装感应、需要检测电弧(120度)中的目标移动

我们的目标是在目标通过电感时感应电感的变化。 我们对绝对电感和 LC 振荡电路频率并不关心、只关心与校准点的相对变化。

设计如下:

规格:

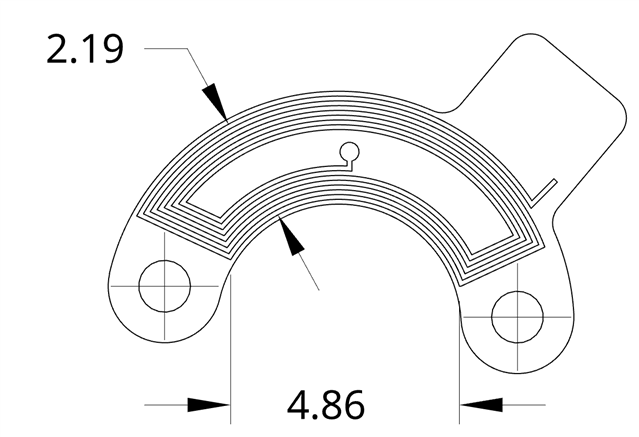

-层:4层或6层

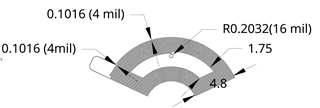

-布线宽度:4mil

-间距:4mil

-电路板边缘到最接近的布线间距:4mil

-过孔外径:16密耳。 电路板中间有足够的空间、因此我们可以进行20mil 的处理

-过孔内径:10密耳。 会更大。

印刷电路板厚度:0.8mm

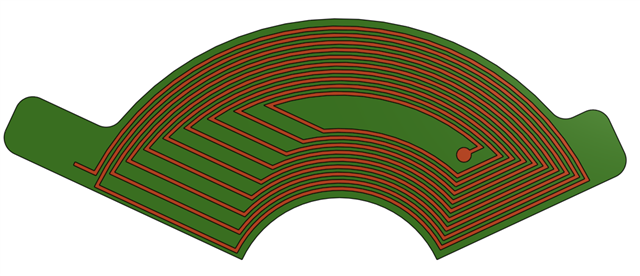

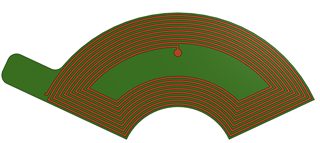

电感线圈将放置在6层上(如下图所示顺时针旋转和逆时针逐层变化)

图片:

您可能需要单击图像以获得查看传感器之间空间所需的分辨率。 左上角的小矩形表示连接器的空间。 0201电感器和电容器将放置在连接到此板的柔性电缆上。 电路板为150度、但我们只需感应120度的运动。

目标将是具有上述精确外形的 PCB、只不过它只是实心铜。

请注意、中间的空间是总面积的31%、这是我从 本文中得到的一个提示。

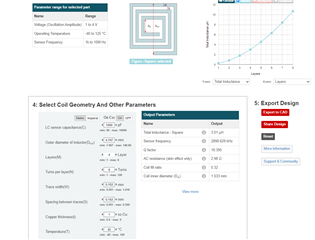

使用 LDC1614时的仿真性能

我估计线圈是正方形的。 我们可以想象、如果向上弯曲布线、线圈将变成矩形。 矩形的高度大约为4.8mm、长度大约为9mm (大约)。

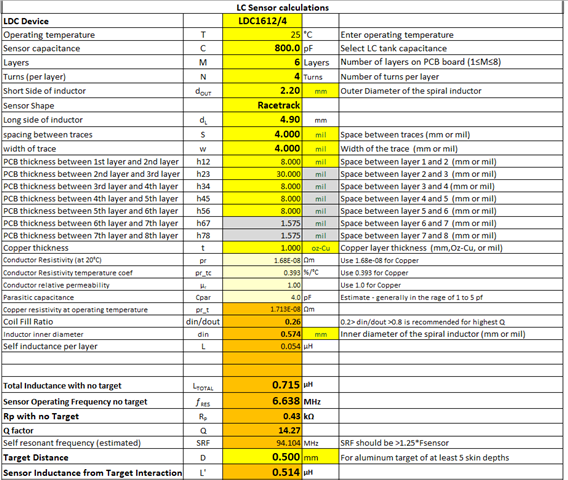

使用 TI 的 WEBENCH 线圈设计器、我将参数设置为方形线圈、每层8匝、4层厚度、4.8mm 外径、4mil 迹线宽度和4mil 迹线间距。 结果如下:

线圈大约为3.01uH、使用1000pF 的并联电容器时、传感器频率大约为3MHz。

以下是我有的一些问题

这是我第一次建造这样的东西。 您是否看到任何令人惊讶的错误? 0.5度精度和分辨率最小要求是否太高?

-我在上面提到的 TI 白皮书提到"对于大多数应用、保持传感器内部30%的区域不缠绕、但对于电感式金属按钮的更换、应尽可能多地放置匝数。" 它没有提到为什么?

——既然这会在移动金属周围运作,我们是否预见到有任何问题?

-到最近迹线的边缘间隙为4mil,我们是否应该将其推向更远的距离?