如今,线性LED驱动芯片越来越多地应用于汽车车身照明系统,且尤其适合应用在尾灯模块。多年来TI一直致力于为汽车行业用户提供最具竞争力的LED驱动解决方案,构建创新、可靠、经济高效的汽车照明系统。

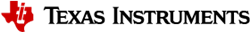

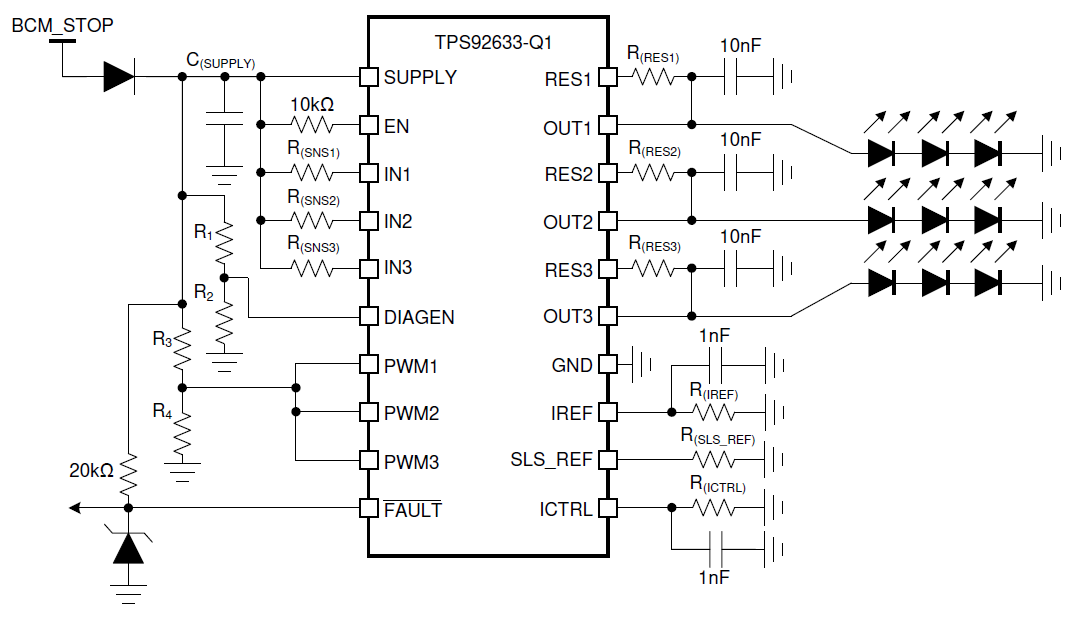

在您设计车身照明系统时,是否也曾被散热和离板设计等问题困扰?TI最新推出的C位产品TPS92633-Q1将为您带来变革式的解决方案。如下图所示,TPS92633-Q1一方面采用外部分流电阻来分担热量,另一方面支持off board binning resistor,这使得离板设计变得更加容易,极大地解放了生产线端的压力。此外,该新产品还支持4.5V-40V的电压输入范围和三个通道输出,每个通道的输出电流高达150mA。

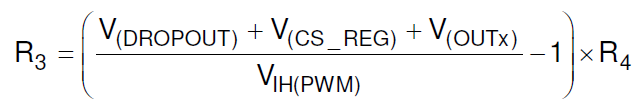

TPS92633-Q1 原理图

更好的散热性能: 外部分流电阻

在尾灯模块的设计中,线性驱动芯片在散热上的短板使其通常无法支持很高的功率。为了防止出现“芯片过热”或“系统过热”,设计者通常只能依靠成本较高的大面积散热设计来实现所需的输出功率。

TPS92633-Q1的亮点之一就是搭载了可以分担热量的外部分流电阻,在改善散热性能的同时减少了系统BOM成本。

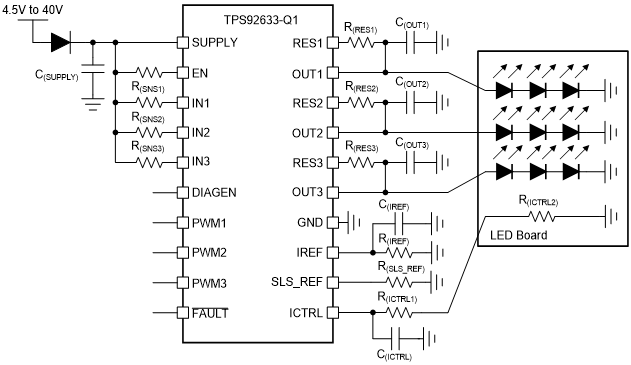

分流电阻工作原理

当输入电压较低且接近LED所需的正向压降时,默认的电流源通道(绿色线路)输出电流。 当输入电压高于LED所需的正向压降时,另外一路电阻通路(红色线路)也同时打开,分担电流和功耗。

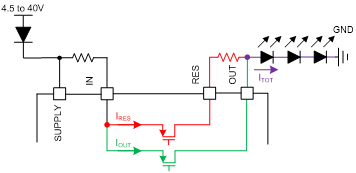

输入电压 VS. 输出电流

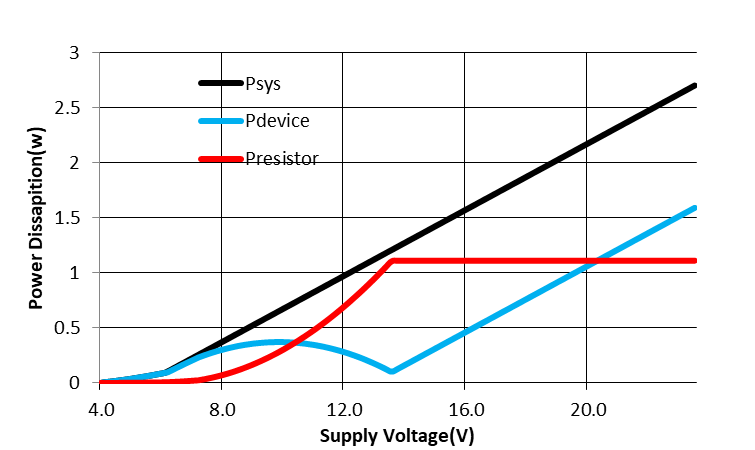

不同输入电压下的输出电流与功耗对比如下图所示。Itotal是流向LED的总电流,等于流经OUT引脚和Rres引脚的电流之和。 下图中黑线为系统总功耗,等于芯片和电阻的功耗之和。我们可以看到,借助Rres的分流,芯片本身的功耗明显降低,从而有效控制了热量的产生。

输入电压 VS. 功耗

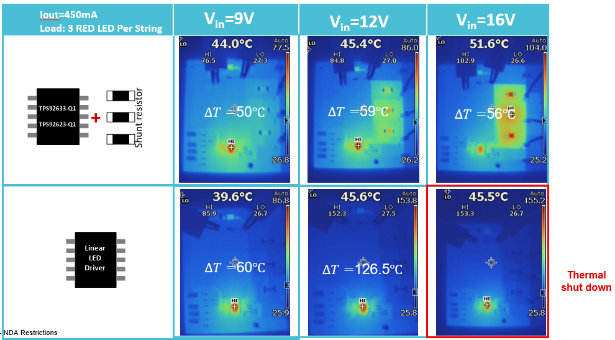

TPS92633-Q1的热测试结果如下图所示。通常,乘用车电池的电压范围为9V至16V,汽车尾灯的环境温度最高为85°C。 我们在这些条件下进行了模拟测试,当Vin为16V时,TPS92633-Q1借助分流电阻来分担系统的热量,可以支持最高450mA的电流,而没有分流电阻的对照芯片在相同的环境温度下则会直接触发热关断保护。

热测试对比结果

更便捷、低成本的方案: Off-board Binning Resistor.

在进行离板设计时,由于LED生产工艺的限制,必须将LED板与芯片板匹配来统一LED的亮度,这往往是比较繁琐但又无法省略的一个步骤。哪怕是在同一批次的LED产品中,也会存在不同的bins。用户在购买了整批LED后,仍需要通过binning resistor来设置不同bins LED的电流来统一亮度。

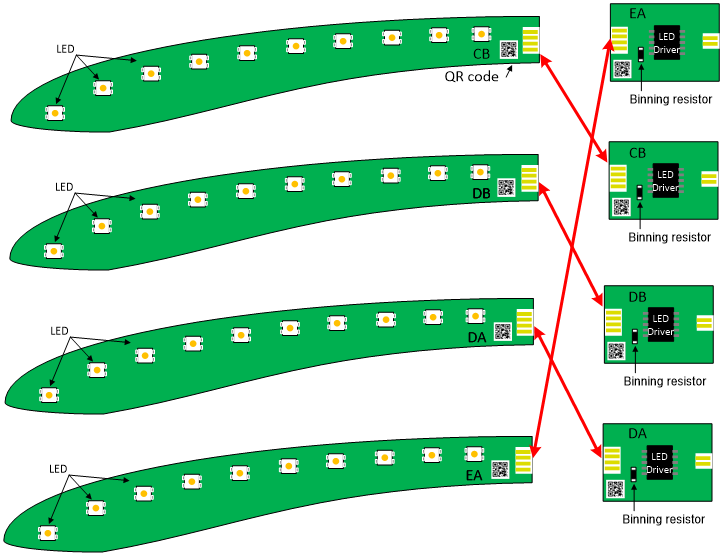

现有的解决方案如下图所示,考虑到芯片抗扰性,binning resistor必须与驱动芯片放在同一块板上,那么也就必须为不同的驱动芯片板设计不同的binning resistor。 为了将LED板与驱动芯片板匹配,我们需要使用条码或二维码进行识别,这大大增加了设计复杂度与制造成本开销。

现有方案:Binning resistors与驱动芯片在同一块板上

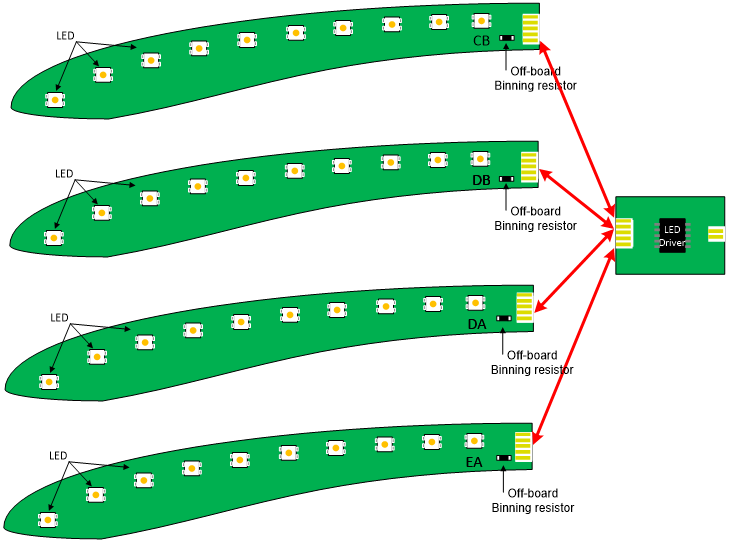

TPS92633-Q1的另一亮点就是其ICTRL引脚支持off-board binning resistor,这一设计完美地解决了上述难题。如下图所示,我们在制造过程中可以直接将binning resistor放置在LED板上,这样只需要设计一种驱动芯片板即可匹配所有bins的LED板,大大降低了制造成本。

TPS92633-Q1方案:off-board binning resistor

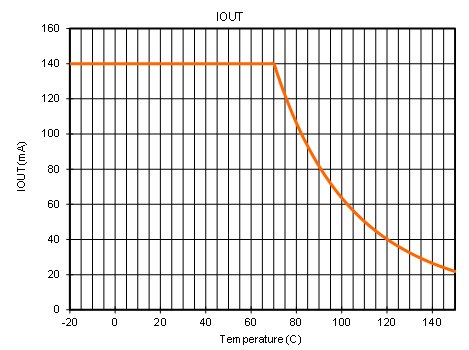

除了支持off-board binning resistor之外,TPS92633-Q1还支持通过在ICTRL引脚连接NTC来实现thermal derating。当温度升高时NTC阻值会减小,RICTRL上的电压会降低,从而降低输出电流以进行过热保护,下图为测试结果。

温度 VS. 输出电流

结论

在设计车身照明系统时,散热性能是最关键的设计考虑因素之一。在现有的线性LED驱动方案中,所有电压降均由芯片承担,往往会导致芯片和系统过热。LED板和驱动板的匹配是设计过程中的另一个难点,若将binning resistor与驱动芯片放在同一块板上,则会增加额外的成本。

德州仪器(TI)的全新明星产品TPS92633-Q1提供了可靠、高效、低成本的解决方案,其外部分流电阻可以有效分担散热压力,同时支持off-board binning resistor来进行离板设计。

设计示例

1.实现One-Fail-All-Fails功能的BCM控制式尾灯设计示例

TPS92633-Q1能够驱动不同功能的汽车尾灯,包括刹车灯、转向灯、雾灯、倒车灯等;在多颗TPS92633-Q1共同使用的场景中,可以通过将FAULT引脚连接起来轻松实现One-Fail-All-Fails功能。

原理图设计

1.1 设计需求

乘用车电瓶的输入电压范围为9V至16V,一般需要每路3个共9个LED来实现刹车灯功能;每个LED的最大正向压降VF_MAX为2.5V,最小正向压降VF_MIN为1.9V;每个LED的电流I(LED)要求为140mA;LED的亮度和开关则直接由车身控制模块BCM控制;此外,还需要单个LED的短路检测功能,并实现刹车灯One-Fail-All-Fails功能。

1.2 详细设计步骤

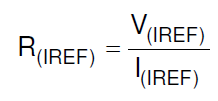

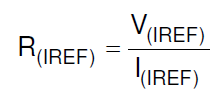

STEP 1:当ICTRL电阻与TPS92633-Q1放置在同一块板上时,TI推荐设置I(IREF)为100uA;使用如下公式得到R(IREF),其中V(IREF) = 1.235V,I(IREF) = 100uA (推荐值),此时R(IREF)为12.3kΩ。

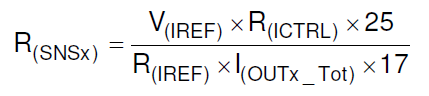

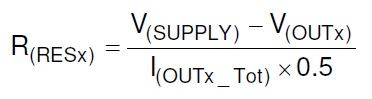

STEP 2:当ICTRL引脚不用于驱动off-board binning resistor或NTC电阻时,TI推荐设置V(CS_REG)为100mV;使用如下公式通过设计ICTRL电阻R(ICTRL)阻值来设定V(CS_REG)电压(SUPPLY引脚与INx引脚间电压),其中V(CS_REG) = 100mV (推荐值),I(IREF) = 100uA (推荐值)。此时,R(ICTRL)为680Ω。

STEP 3:当每一路输出电流I(OUTx_Tot) = 140mA时,使用如下公式得到R(SNSx)阻值(SUPPLY引脚与INx引脚间电阻),其中V(IREF) = 1.235V,R(ICTRL) = 680Ω,R(IREF) = 12.3kΩ,I(OUTx_Tot) = 140mA。此时,R(SNSx) = 0.717Ω。

根据设计需求,每一路的输出电流是相同的,因此R(SNS1) = R(SNS2) = R(SNS3) = 0.717Ω。这里需注意0.717Ω不是标准的电阻值,因此需要并联两个电阻才能获得等效的0.717Ω电阻。

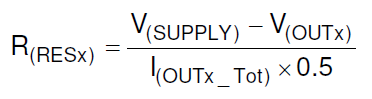

STEP 4:使用如下公式计算分流电阻R(RESx)的阻值。R(RESx)的值实际上决定了I(OUTx)和I(RESx)的电流分布,其基本设计原则是使R(RESx)在电源电压下消耗大约50%总功耗。

其中,V(SUPPLY) = 12V,I(OUTx_Tot) = 140mA。当V(OUTx) = 3×2.2V = 6.6V时,R(RESx)(包括R(RES1)、R(RES2)、R(RES3))的阻值为75Ω。

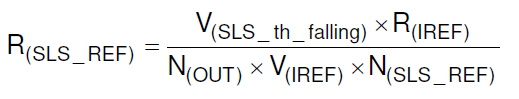

STEP 5:设计诊断单个LED短路的阈值电压,使用如下公式计算用于设置该阈值电压的电阻R(SLS_REF)的阻值。

串联的三个LED的总正向压降最大为3×2.5 V = 7.5V,最小为3×1.9 V = 5.7V。一旦三个LED中的任何一个出现短路故障,其余两个LED串联时的总正向压降为2×2.5 V = 5 V(最大值)和2×1.9 V = 3.8 V(最小值)。因此,我们可以选择5.3 V作为单个LED短路的阈值电压V(SLS_th_falling)。

其中V(IREF) = 1.235V,R(IREF) = 12.3kΩ,N(OUT) = 4,N(SLS_REF) = 1。当V(SLS_th_falling) = 5.34V时,R(SLS_REF) = 13.3kΩ。

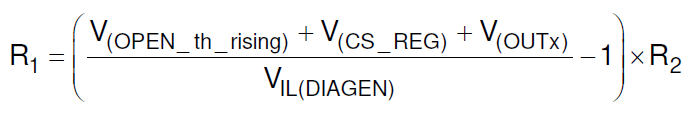

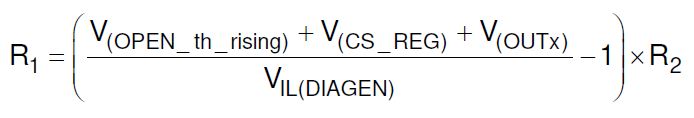

STEP 6:设计SUPPLY引脚的阈值电压来设置LED开路和单个LED的短路诊断功能,并计算DIAGEN引脚上的分压电阻R1、R2的阻值。

3个LED的最大正向压降为3×2.5 V = 7.5V;为避免在慢上电工作过程中误报开路故障或单个LED的短路,需要考虑SUPPLY引脚和OUTx引脚之间的最小压差;当电源电压低于3个LED的最大正向压降、V(OPEN_th_rising)、V(CS_REG)三者之和时,TPS92633-Q1必须关闭开路检测和单个LED的短路检测功能。分压电阻R1、R2的阻值可通过如下公式计算。

其中V(OPEN_th_rising) = 210mV(maximum),V(CS_REG) = 100mV,VIL(DIAGEN) = 1.045V(minimum),R2 = 10kΩ(推荐值)。此时,R1为64.9kΩ。

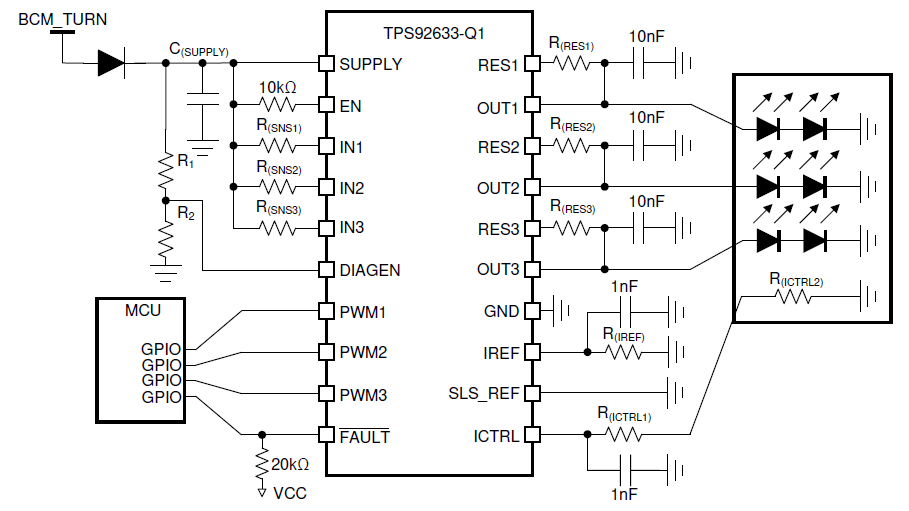

STEP 7:设计SUPPLY引脚的阈值电压来控制LED通道的开关,并计算PWM输入引脚上分压电阻R3和R4的阻值。

3个LED的最小正向压降为3×1.9 V = 5.7V;为了确保每一路的电流输出正常,当SUPPLY引脚电压低于3个LED的最小正向压降、INx引脚与OUTx引脚间的压降、V(CS_REG)之和时,各路输出应处于关闭状态。分压电阻R3、R4的阻值可通过如下公式计算。

其中V(DROPOUT) = 300mV,V(CS_REG) = 100mV,VIH(PWM) = 1.26V(maximum),R4 = 10kΩ(推荐值)。此时,R4为38.3kΩ。

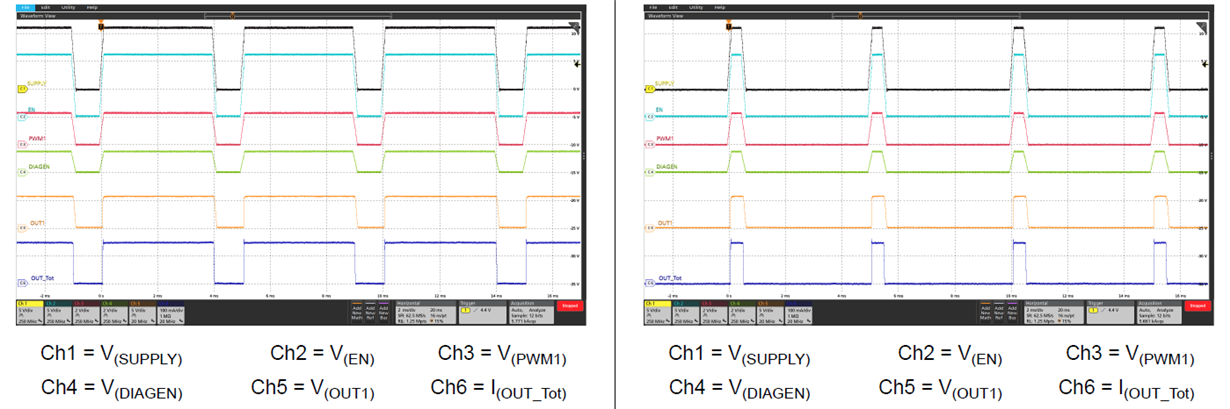

1.3 仿真曲线

80%亮度SUPPLY调光 & 20%亮度SUPPLY调光

2.离板驱动的独立PWM控制式尾灯设计示例

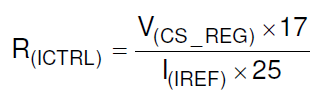

TPS92633-Q1能够通过PWM1,PWM2和PWM3引脚上的PWM输入独立驱动每一路通道的输出电流。LED和LED binning resistor一起放置在不同于TPS92633-Q1的另一块PCB板上,LED binning resistor连接至ICTRL引脚,用来相应地调整流经LED的电流。

原理图设计

2.1 设计需求

乘用车电瓶的输入电压范围为9V至16V,一般需要每路2个共6个LED来实现转向灯功能;每个LED的最大正向压降VF_MAX为2.5V,最小正向压降VF_MIN为1.9V;LED binning resistor与LED一起放置在另一块PCB板上;不同亮度bins LED所需电流为50 mA、75 mA和100 mA;每一路通道的输出是独立的,由MCU控制。

2.2 设计详细步骤

当不需要单个LED短路诊断功能时,TI建议将SLS_REF引脚接地。

STEP 1:当ICTRL电阻与TPS92633-Q1放置在不同的两块板上时,TI推荐设置I(IREF)为200uA;使用如下公式得到R(IREF),其中V(IREF) = 1.235V,I(IREF) = 200uA (离板推荐值),此时R(IREF)为6.19kΩ。

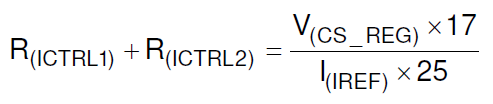

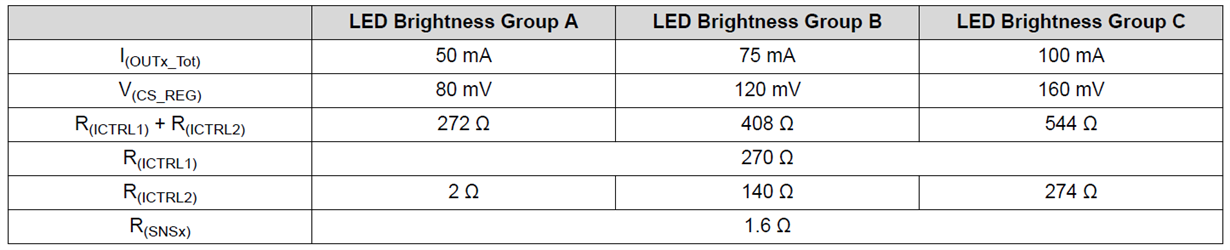

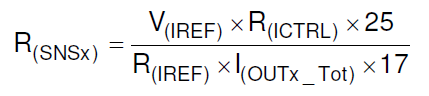

STEP 2:当ICTRL电阻与TPS92633-Q1放置在不同的两块板上时,使用如下公式通过设计ICTRL电阻R(ICTRL1)、R(ICTRL2)的阻值来设定V(CS_REG)的电压(SUPPLY引脚与INx引脚间电压),其中I(IREF) = 200uA (推荐值)。

对于三种不同的bins的LED,TI推荐在R(SNSx)(SUPPLY引脚与INx引脚间电阻)两端分别施加80mV、120mV和160 mV的电压。下表列出了不同亮度bins LED的R(ICTRL1)、R(ICTRL2)阻值的计算结果,这里建议选择阻值尽可能大的R(ICTRL1)来增强抗噪能力。

STEP 3:使用如下公式得到R(SNSx)阻值,其中V(IREF) = 1.235V,R(IREF) = 6.19kΩ。

根据设计需求,每一路的输出电流是相同的,因此R(SNS1) = R(SNS2) = R(SNS3)。R(SNSx)的计算结果也在上方表格中列出。

STEP 4:使用如下公式计算分流电阻R(RESx)的阻值。R(RESx)的值实际上决定了I(OUTx)和I(RESx)的电流分布,其基本设计原则是使R(RESx)在电源电压下消耗大约50%总功耗。

其中,V(SUPPLY) = 12V,I(OUTx_Tot) = 100mA。当V(OUTx) = 2×2.2V = 4.4V时,R(RESx)(包括R(RES1)、R(RES2)、R(RES3))的阻值为152Ω。

STEP 5:设计用于设置LED开路诊断功能的SUPPLY电压阈值,并使用如下公式计算DIAGEN引脚上分压电阻R1、R2的阻值。

2个LED的最大正向压降为2×2.5 V = 5V;为避免在慢上电工作过程中误报开路故障,需要考虑SUPPLY引脚和OUTx引脚之间的最小压差;当电源电压低于2个LED的最大正向压降、V(OPEN_th_rising)、V(CS_REG)三者之和时,TPS92633-Q1必须关闭开路检测功能。分压电阻R1、R2的阻值可通过如下公式计算。

其中V(OPEN_th_rising) = 210mV(maximum),V(CS_REG) = 160mV(maximum),VIL(DIAGEN) = 1.045V(minimum),R2 = 10kΩ(推荐值)。此时,R1为41.2kΩ。

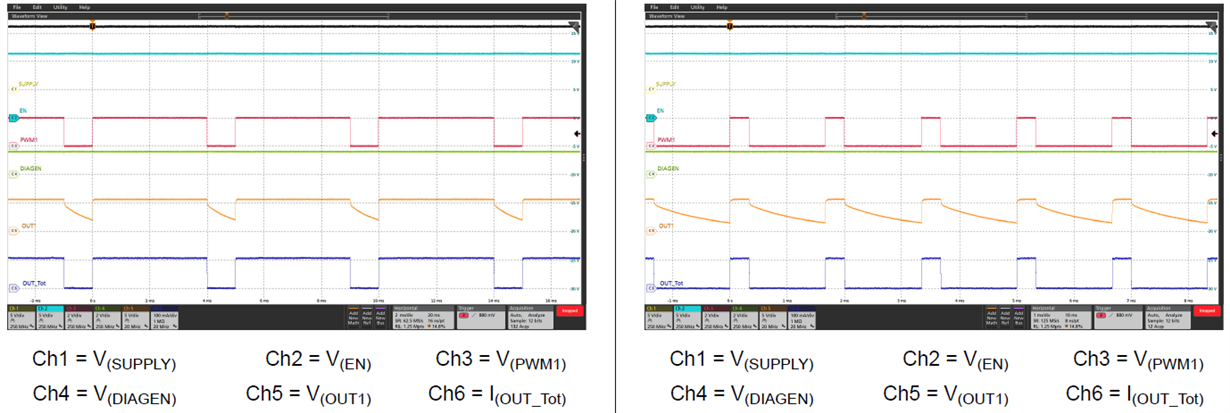

2.3 仿真曲线

200Hz下80%占空比PWM调光 & 600Hz下20%占空比PWM调光