根据美国劳工统计局数据,2018 年发生了 280 万起非致命的工伤事件。作为设计工程师,我们通常认为,我们的世界 - 或者更具体地说,我们开发的应用程序 - 是由一串二进制代码 1 和 0 组成的。实际上,许多工业事故完全或部分是由人为错误造成的。因此,“功能安全”概念应运而生,它是指预测可能出现的问题并将风险降低到可接受的水平。为帮助更大程度减少系统错误,有必要将功能安全特性纳入技术中。

随着汽车和工业市场的自动化水平越来越高,它们也日益需要满足更加严格的功能安全标准。这些标准旨在更大程度减少可能由以下两类硬件故障导致的设备故障和人身伤害:

- 系统故障,由元件、子系统或系统的设计或制造过程中的错误引起。

- 随机硬件故障,即硬件部分发生的不可预测的故障。内置的功能安全机制可帮助检测和预防这些故障。

功能安全涉及安全完整性等级 (SIL) 或其他类似的量化指标。SIL 专用于安全功能认证,确保系统恢复到安全状态或者即使在操作有误或功能丧失(在容错架构中)的情况下也能运行。为达到适当安全标准的相应量化指标,设计和工艺都必须遵循功能安全标准,例如,国际电工委员会 (IEC) 61508 标准或国际标准化组织 (ISO) 26262 标准,并通过独立的功能安全审核。

解决系统故障和随机硬件故障

在雷达传感器上,满足安全标准尤为重要。雷达传感器可能会受到终端设备故障的影响,也可能会受到能见度低、酷热、潮湿或机械振动等环境条件的影响。

为解决这些潜在的故障,TI 根据增强的硬件和软件开发流程设计了毫米波雷达器件,并通过了德国技术监督协会TÜV SÜD的器件认证。TI 毫米波雷达器件专为要求符合 ISO 26262 和 IEC 61508 标准的汽车和工业应用而设计。TI 的所有毫米波雷达功能安全器件都配有功能安全手册和失效模型、影响和诊断分析 (FMEDA),具有产品功能定制、失效时间估计、安全机制定制和定制诊断等功能,使您能够独立调整微控制器 FMEDA,从而满足应用特定的功能安全要求。对于通用工业传感器、家庭用品和电器,TI 毫米波雷达器件的开发遵循符合 ISO 9001 和国际汽车工作组 16949 标准的硬件开发流程。

内置自动监控功能提升机器安全性

需要考虑的一个重要因素是,构建的系统既能有效管理潜在的危险故障,又能提供实时安全功能。设计绝不能偏离其预期功能。对于混合电动汽车、防撞和自动制动系统等汽车应用,系统必须能够在没有人为输入的情况下自行纠正故障,从而避免重大伤害。同样,在自动化工业应用中,系统故障和随机故障验证必须实时进行。

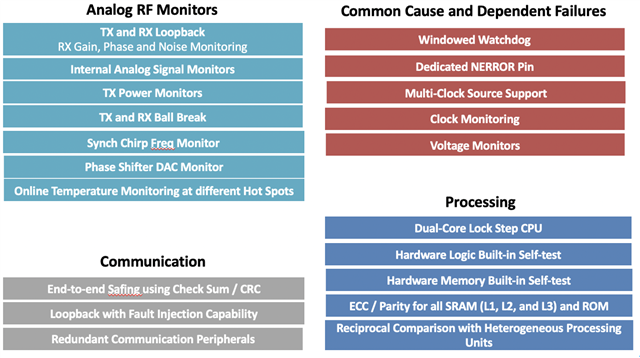

TI 毫米波雷达传感器具有内置监控环回机制,可持续跟踪系统功能并增强实时功能安全运行。这类机制可减少主机处理器上的负载,并维持整体性能和系统效率。

如图 1 所示,TI 毫米波雷达传感器具有多种内置安全机制,可提供所需的诊断覆盖率,从而在元件级别满足高达ASIL B/SIL 2 的随机硬件功能。

图 1:TI 毫米波雷达传感器的内置安全机制

开发符合安全标准的 TI 毫米波雷达传感器

符合安全标准的系统可更大程度降低与可能导致人身伤害或对环境或财产造成损害的故障相关的风险。在解决系统故障和随机硬件故障的同时,符合功能安全标准的 TI 毫米波雷达传感器(例如 IWR6843)还支持您降低系统复杂性和缩短上市时间,并满足系统级风险缓解的高标准。借助这些优势,您可以放心地使用安全技术进行设计,并保护系统和系统操作人员的安全。

事实上,汽车和工业市场需要大量的人机交互。技术中的功能安全机制可以改善整体交互并降低风险。如果您正在为汽车应用设计传感器功能,那么一定要遵守功能安全标准并保护员工与机器的安全。

其他资源

- 浏览我们的安全机制文档,获取完整的 TI 毫米波雷达安全资源列表。

- 加速开发可使用 TI 毫米波雷达诊断和监控参考设计

- 观看 TI 毫米波雷达培训系列