主题中讨论的其他器件: BOOSTXL-DRV8323RS

您好!

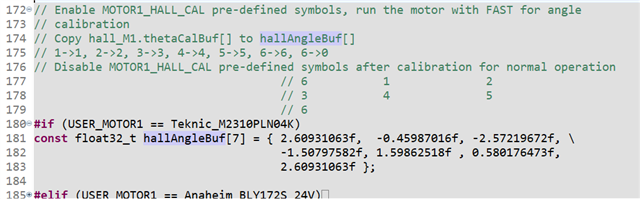

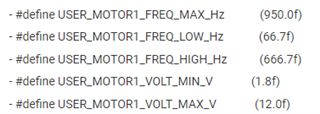

我将尝试 一起修复 LAUNCHXL-F2800137和 BOOSTXL-DRV8323RS 评估套件、以驱动12V BLDC 电机。 此 BLDC 电机是一款现成器件、TI 应用手册中不建议使用此器件。

目前、我卡在 DMC_BUILDLEVEL DMC_LEVEL_2处。 当我将"motorVars_M1.flagEnableRunAndIdentify"设置为1时、BLDC 电机保持齿槽不变。

我只想检查 user_mtr1.h 中我需要正确修改的参数、以便在 DMC_BUILDLEVEL 设置为 DMC_LEVEL_2时使定制 BLDC 电机连续旋转。

希望很快收到您的反馈。

此致、

叶国龙