主题中讨论的其他器件: DRV8251EVM

此帖子是 Nathan C 在"DRV103:将接地连接到 PowerPAD"中提出的问题的延续。 我、Nathan D (不必担心、我是一个不同的人、不仅仅是下一个 Android 模型)、我正在研究这些 PCB 的下一代设计、即使 DRV103的运行远低于其规格、也会发现过热。

在之前的帖子和讨论中、得出的结论是 DRV103 PowerPAD 应完全从地进行电气隔离。 我正在使用的 PCB 采用此设计建议、该 PCB 使用 DRV103在12V 的电压下驱动1.5A 至2A 之间的加热器。 然而、在室温下运行并驱动1.5A 负载时、DRV103芯片外壳上的温度快速上升至75摄氏度。 在2A 电流下、DRV103在30秒内达到芯片上160摄氏度的热关断温度。 基于芯片的热阻和内部电阻、裸片和环境温度之间的差异似乎是正确的数量级; 不过、我感到困惑、因为我认为 DRV103H 的额定电流为3A、似乎甚至无法实现2A 电流。

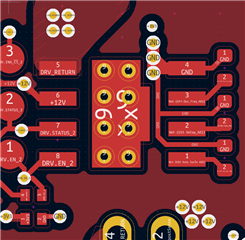

根据我从数据表和之前的文章中得知、PCB 应具有足够的散热能力。 PCB 为6层1盎司覆铜、每层均覆有覆铜。 电源板有8个散热过孔通向 PCB 另一侧的焊盘。 但是、焊盘未与任何覆铜进行电气/热连接。 这是错吗? 是否应将其连接到与任何其他电网相隔离的覆铜上? 在这些高电流下运行芯片时、TI 通常建议采用其他散热技术吗?

请参阅下图、了解 PCB 层叠情况。