故障品返回时间:

2022 年11 月16 日

故障品现象描述:

20KW 整车充电模块于2022 年11 月11 日、生产线试生产20KW PFC 控制板,生

产数量250,已烧录程序226 块,发现6PCS 无法烧录程序,不良率2.7%,经试

产小组决议,暂停试产,排查生产过程,同步将不良PCB 寄研发实验室分析。

故障品问题分析:

1. 收到故障品PCB 后,从外观上观察控制板芯片TMS320F28035PAGT 上和早期生

产的控制板厚度有细微区别。无连锡,虚焊的情况。

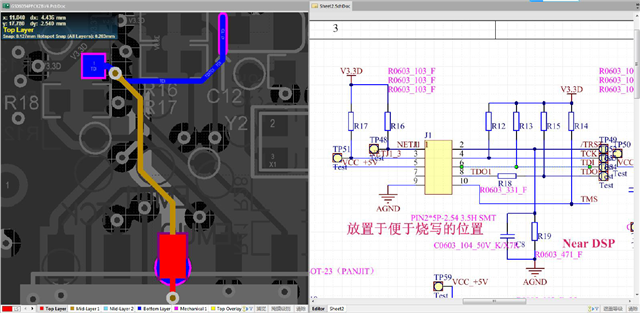

2. 使用万用表测试烧录口各个信号与芯片28035 的连接时候存在虚焊或异常情

况,见下图。未发现虚焊的情况。判断硬件连接无异常。

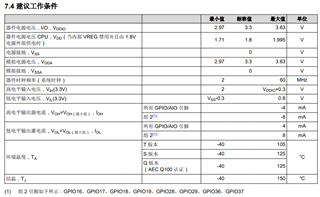

3. 将烧录器连接到PFC 控制板上,测试芯片28035 各路供电是否正常。测试结果

5V、3.3V 和1.8V 均正常。晶振正常起振,频率为20Mhz,见下图,分别为晶振

1 脚和3 脚波形:

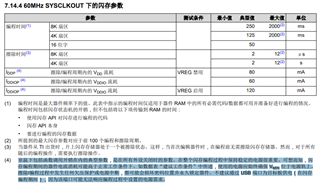

4. 将故障板28035 芯片再次烧录程序,提示无法烧录,故障为芯片被锁或连接不

良,见下图。

5. 进行ABA 测试,将故障板28035 芯片更换到1 片正常可烧录程序的PFC 控制板

上,进行烧录程序,依然无法烧录,见下图:

将正常可烧录程序的PFC 控制板的28035 芯片拆下后更换到故障板PCB 上,依然

可以烧录程序,见下图:

将故障板PCB 的28035 芯片重新焊接到故障板上,重新烧录程序,依旧无法烧录。

因此,判断此问题为故障控制板芯片TMS320F28035PAGT 异常。

我们让工厂初步分析后,工厂反馈如下:

产线20KW单板测试,PFC控制板烧录程序过程中,程序无法烧录。

分析不良不良原因,制定改善措施,避免类似问题再次发生。

- 三、 分析过程

- 将测试不良PFC控制板放到放大镜下观察有无空焊、漏焊、虚焊等,同步观察周围电路有无连锡,空、漏焊等。------结果无异常

- 测量相关电路(测试烧录口相关电路),对地阻值以及电压,同正常控制板比较。

-----结果无异常

- 针对不良控制板单片机加焊。-----加焊后现象依旧

4.针对不良控制板,更换单片机。----更换后现象消失

5.不良物料替换到测试OK的控制板。----更换后不良现象转移到测试OK控制板

制程工艺排查

1.设备:贴片 程序、钢网、炉温曲线---------排查无更改

设备接地 ------正常

波峰焊:炉温曲线 程序以及设备接地-----排查无更改无异常

测试工装排查:通过ABA验证-------无异常

流水线、过程载具以及防护用具-------ESD测试正常

2.人员:SMT-->插件--》焊接--》单板测试 -------人员无变更,无新员工,测试人员为老员工

3.物料:供应商渠道更换

4.方法:生产流程无变更,测试方法及流程无变更。

5.环境:生产环境处于受控状态,无变更。

四、分析结论

制程工艺过程分析无异常