我使用一个开源项目的F28069M评估板+8305的方案来控制电机,固件也是他们提供的,电机运行很柔顺,也无噪音,该项目是:open-dynamic-robot-initiative.github.io

该项目后面使用F28069M芯片加上8305,设计了一块集成的PCB电路板,叫Micro driver,目前是V2版本。

我根据电路图委托PCB贴片厂商生产出来以后,同样的固件和算法,电机会发出尖锐的噪音,以及十分卡顿,下面是电机出问题的视频

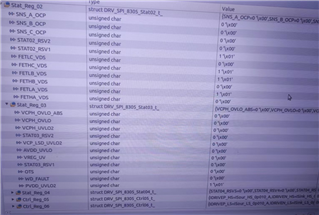

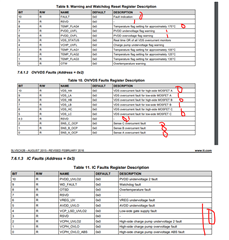

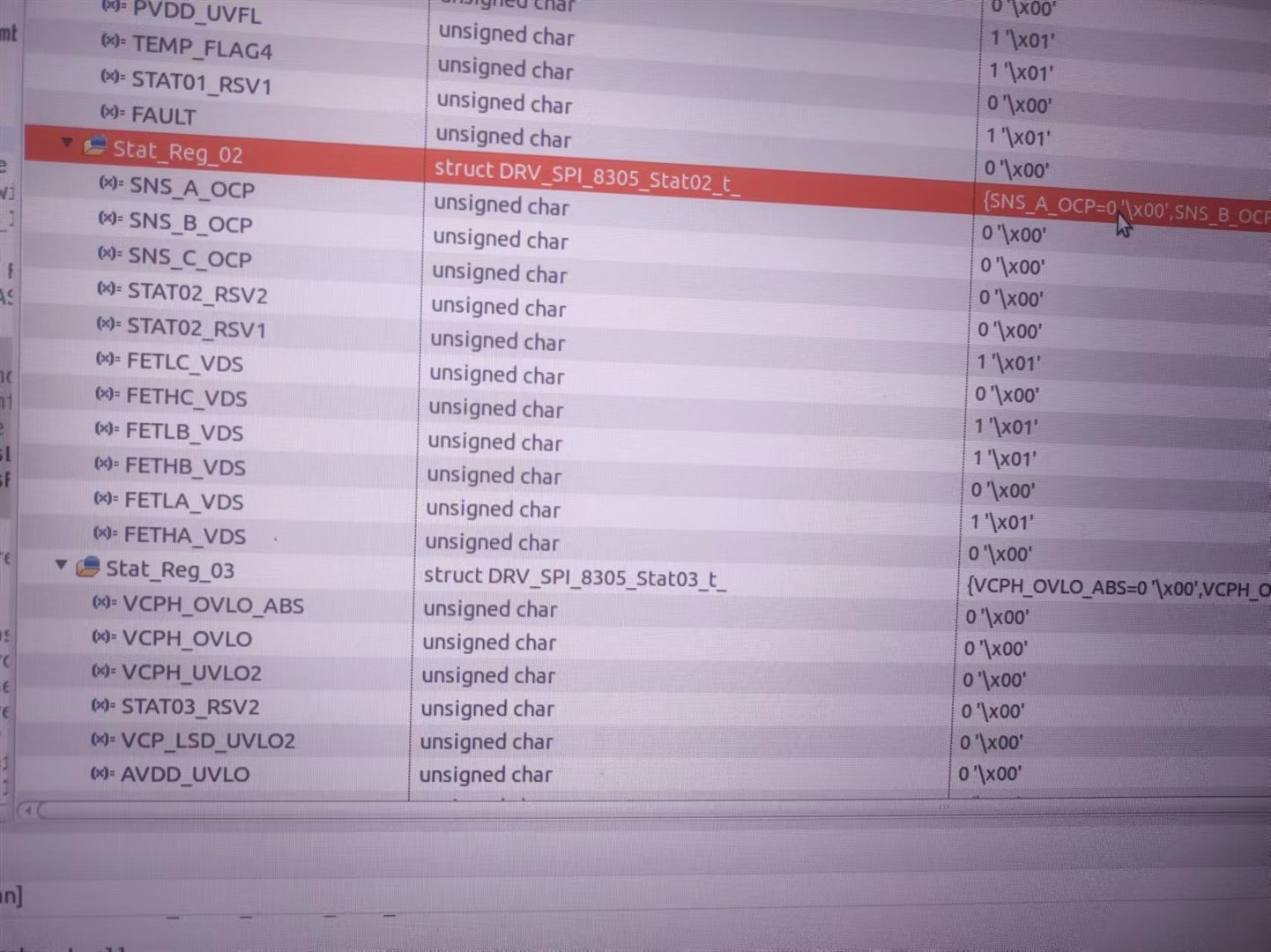

我通过SPI读取8305的状态回来,初步判断可能是8305报了nFault问题,下面是读取回来的8305的寄存器2的数值

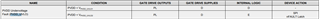

PCB板子的电路图如下:

目前我不确定是否是nFault问题,以及如果是nFault问题,怎么确定是什么引起的,以及怎么解决。