Q: 我们的BLDC电机逆变器级IGBT目前采用的是三相桥式驱动器。

为什么考虑用栅极驱动器替代现有方案的三相桥式驱动器?相比之下,半桥栅极驱动器有哪些性能优势?

A: 为什么要用半桥驱动器来替代汽车AC压缩机模块中的三相桥式驱动器?

高压HEV/EV采用高压三相BLDC电机中的AC压缩机。HVAC压缩机(可能需要10 kW功率)在功耗方面仅次于牵引电机。

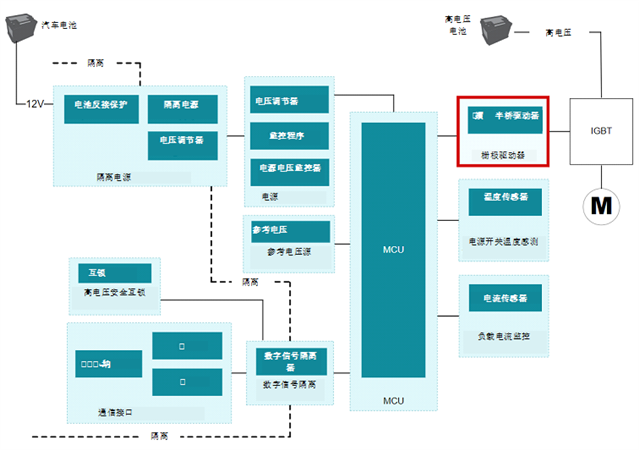

如图1所示,一个典型的AC压缩机模块框图,其中IGBT作为逆变器级来驱动三相BLDC电机。逆变器级由三对在半桥拓扑中配置的高侧和低端IGBT组成。

图1:汽车高电压HVAC压缩机模块的框图

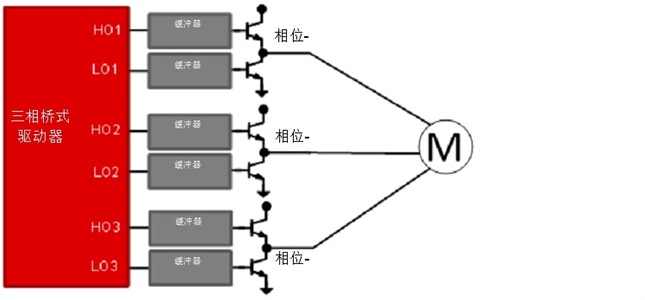

如图2所示,设计人员可以选用三相桥式驱动器集成电路来驱动逆变器级的IGBT。但是,由于其驱动强度低于500 mA,三相桥驱动器解决方案通常需要使用额外的缓冲器来充当电流升压器。这样不仅会导致成本和系统PCB尺寸增加,还会由于PCB布局不优化产生寄生效应,进而导致整体系统性能下降(EMI风险和传播延迟加剧)。

图2:用三相栅极驱动器来驱动逆变器级

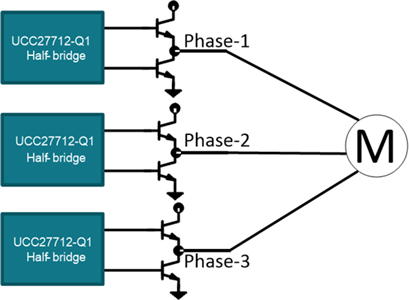

为了最大程度地降低IGBT的开关损耗并降低EMI,从而提高系统效率,设计人员可以选择使用半桥栅极驱动器来驱动逆变器级的每一相。即图2所示,三相桥式驱动器正逐渐被半桥驱动器(例如UCC27712-Q1)取代,如图3所示。

图3:用三个半桥栅极驱动器来驱动逆变器级

以下是使用TI半桥驱动器驱动IGBT的原因:

从栅极驱动器的角度来看,EMI通常与栅极的过冲有关。图2所示的配置导致复杂的PCB布局,包括从三相驱动器开关节点管脚到IGBT的PCB长轨迹,这可能会带来更多的EMI挑战。如图3所示,基于UCC27712-Q1的方法允许去除额外组件,从而降低PCB布局的复杂性,因为驱动器集成电路可以置于非常靠近IGBT的位置,同时还将开关节点限制在最小的面积内。所有这些都减少了EMI面临的挑战。

无需使用外部升压器来放大栅极驱动电流,因为集成电路可以实现1.8A/2.8A的拉电流和灌电流。

互锁和停滞时间功能通过防止同时打开两个输出来避免发生半桥直通问题。

宽VDD范围22V提供了足够的裕度可有效驱动IGBT。

该集成电路采用6.0mm x 4.9mm的封装,与三相桥式驱动器相比,大大减小了PCB面积。三相桥式驱动器的集成电路通常尺寸较大(某些情况下为17.9 mm x 10.3 mm)。半桥栅极驱动器的集成电路尺寸较小,且减少了无源元件的数量,导致IGBT驱动电路所需的PCB面积更小。

下表1列出了与某些三相桥式驱动器相比,UCC27712-Q1半桥栅极驱动器的一些关键性能优势。

|

|

常用的三相 桥式驱动器 |

|

|

峰值输出电流(A) |

>1 |

<0.5 |

|

上升时间(ns) |

<20 |

>100 |

|

下降时间(ns) |

<20 |

>50 |

|

传播延迟(ns) |

<110 |

>500 |

|

Iq (uA) |

<300 |

>2500 |

|

工作温度范围(℃) |

最低为-65C |

最低为-55C(绝对) |

|

封装组 |

SOIC | 8 |

SOIC | 28 |

表1:UCC27712-Q1的性能优势

参考文献:

- 有关栅极驱动器的更多信息,请访问ti.com/gatedrivers。

- 查看汽车HVAC压缩机模块交互式系统框图。

- 查看汽车高电压高功率电机驱动器参考设计。

- 了解更多有关UCC27712-Q1的信息。