主题中讨论的其他器件: MOTORWARE

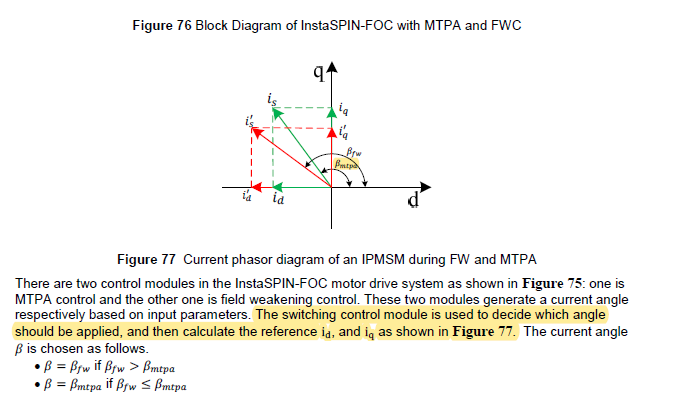

我在测试台上安装了一个小型表面贴装永磁电机。 我将使用 InstaSPIN 实验室中稍作修改的实验11版本来驱动它。 我移除了速度环路、因此我直接命令相电流。 在任何速度下、如果我超过特定的电流(20Apk)、控制器似乎会丢失。 相电流会急剧变为非正弦、电机会发出明显的噪声。 如果我减小电流命令、电机将恢复并平稳运行。 我的命令始终是100% q 轴电流。 我命令 d 轴电流为零。

我无法判断这是 FAST 估算器失去角度锁定、导致电流调节器施加错误电压、还是稳压器脱落、导致估算器丢失。 但是、无论我如何处理 PI 增益、问题仍然存在。

我之前发布过这篇文章、下面的线程深入探讨了硬件的任何潜在问题、包括一些与8301本身有关的问题。 所有这些都很短、我相信演示套件还可以、并且应该能够以请求的电流运行该电机。 该线程或多或少会死、因为我不小心将其标记为已解决。 如果有任何硬件建议、我希望将其保留在该主题中、仅出于组织原因。 这里是该线程、仅供参考。

我想探讨哪些因素可能会导致估算器失去锁定。 我有一些在我之前发布时不可用的新信息。

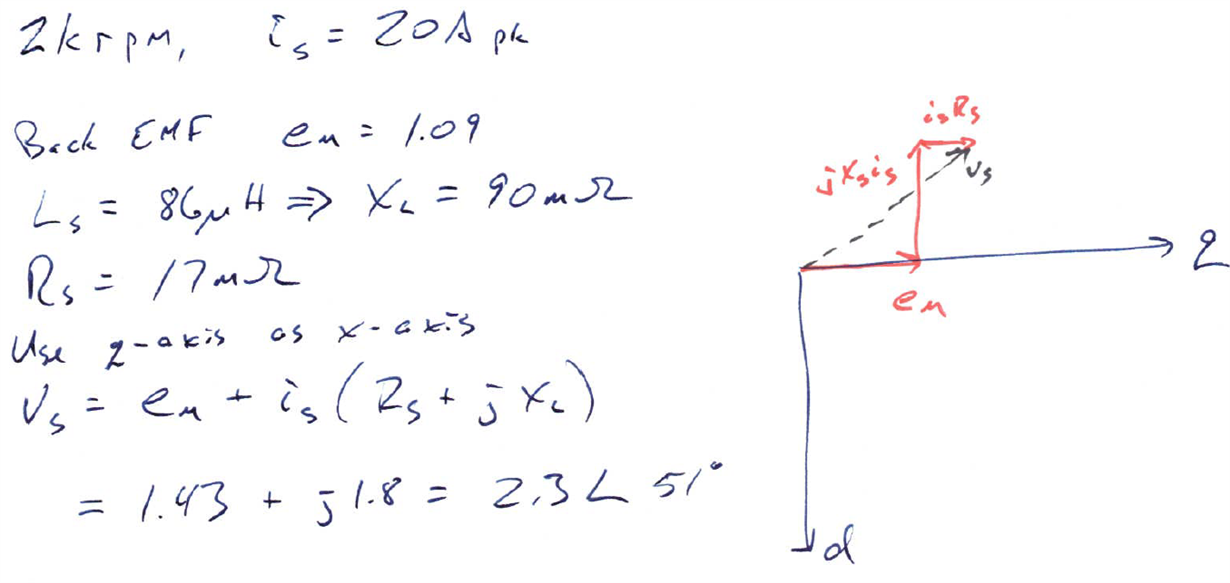

首先、我添加了一些额外的代码、让我截取 FAST 估算器、并以固定频率以开环模式运行电机。 工作台负载是连接到可变电阻组的直流机器、因此在固定频率下、如果我不改变负载电阻、则电机转矩应恒定。 这也意味着 q 轴电流应该是恒定的。 如果我在估算器完好无损的情况下运行电机高达20A、我可以观察相电压(以及命令的 d 轴和 q 轴电压)。 当我截取具有相同电压的估算器时、一切都保持不变。 但是、在这里、我能够调节相电压振幅、直到相电流达到最小值。 基本上、我可以进行猜测和检查、直到我们处于每安培工作点的最大扭矩、这也意味着我们以前没有。 这表示施加到电机的相电流具有一个 d 轴分量。

其次、当我接近20Apk 上限时、估算角度开始"摇摆"。 我的意思是、三角波顶部有一个振荡(我可以直接从28069中提取数据并将其绘制出来)。 当我拦截估算器并以开环方式运行电机时、该振荡更好、但仍然存在(FAST 估算器仍在后台运行;我只是不使用角度来驱动相电压)。

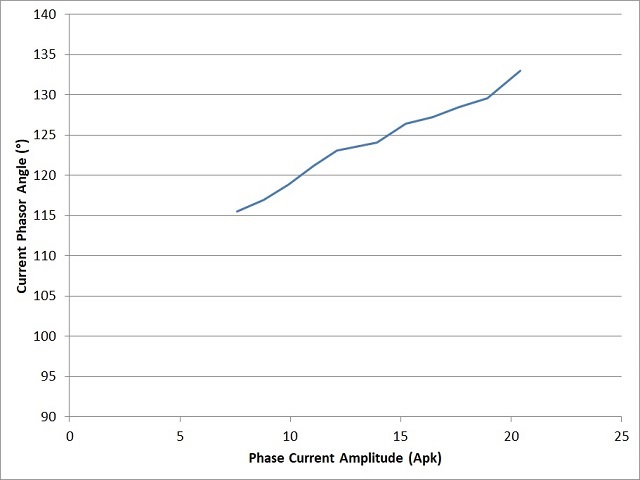

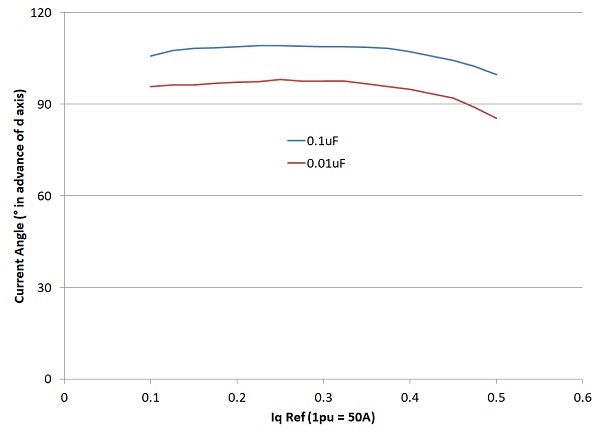

第三、我在测试台添加了位置传感器。 它是一个具有索引脉冲的正交编码器。 我将指数脉冲校准到反电动势、因此我知道转子位置将指数脉冲由196°μ s 电气脉冲超前。 当我使用完全控制系统运行电机并在 DAC 端口上向外旋转角度时、估算角度会从实际转子位置提前。 这不仅仅是在大电流下发生的...即使在 IQ_ref = 0.1pu (5A)时也会发生。 随着测得的相位角提前、电流控制器将提供一些消磁电流。 这是有道理的、因为即使在低速和低电流下、我获得的每安培扭矩也小于我期望从扭矩常数获得的扭矩。

我已经检查了电机参数并对其进行了两次测量、但它们是可以的。 调节电感没有太大帮助。

现在、我要做几件事。 首先、我将使用开环操作来尝试确定机器开始饱和的位置、因为我确信这不会起作用。 第二、我将绘制角度偏差与电流电平之间的关系。 最后、我有一个库、可以让我在运行期间调整磁通常量、但我没有时间使用它。 也许这与电感调整的结合将会有所帮助、我相信、如果电机饱和、这将是必要的。 但是、即使在低电流下、估算角度似乎也与测量角度不同步。

我很高兴运行任何建议的测试。 我可以在示波器或 DSP 内部生成几乎任何内容的图。 我们非常感谢您的任何帮助。

谢谢、

Matt