主题中讨论的其他部件: DRV3245Q-Q1

我很难理解我的赛道中的停滞时间是怎样的。 我了解DRV8305 tdrive系统可自动确保在打开另一个晶体管之前关闭开关。 这在概念上是一个很好的功能;但是我担心它插入的死机时间不一致,并且在切换周期之间变化40ns。

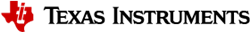

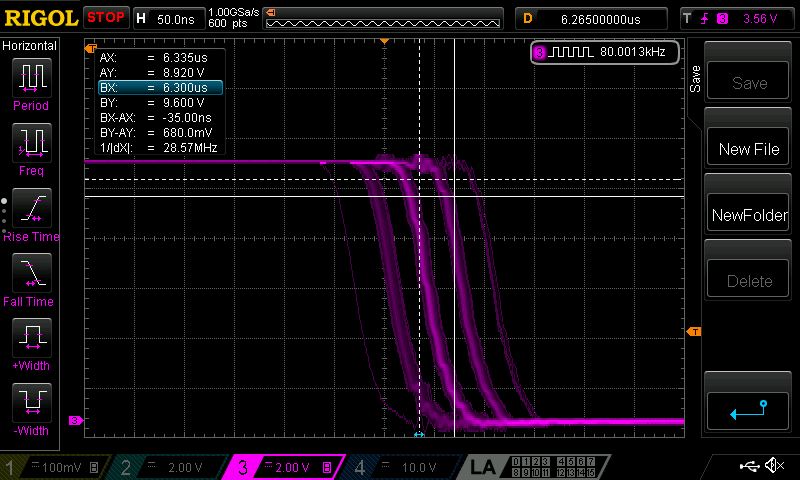

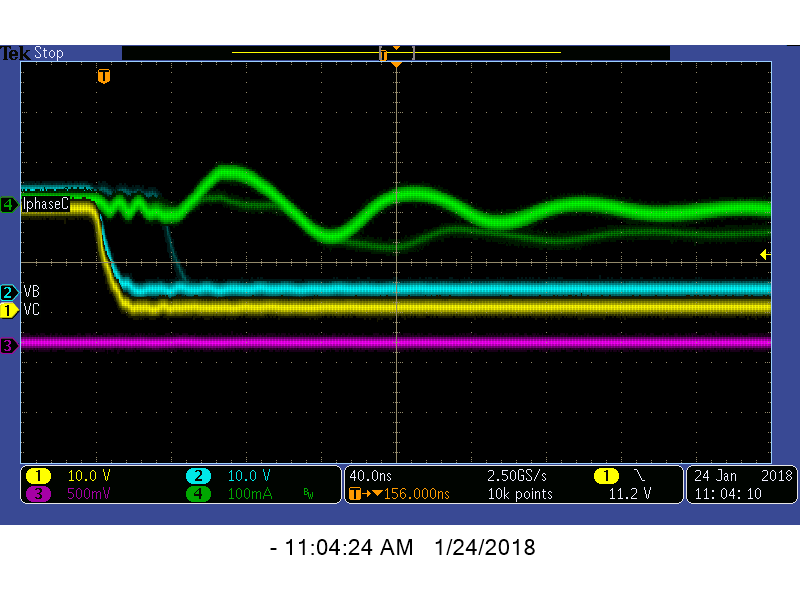

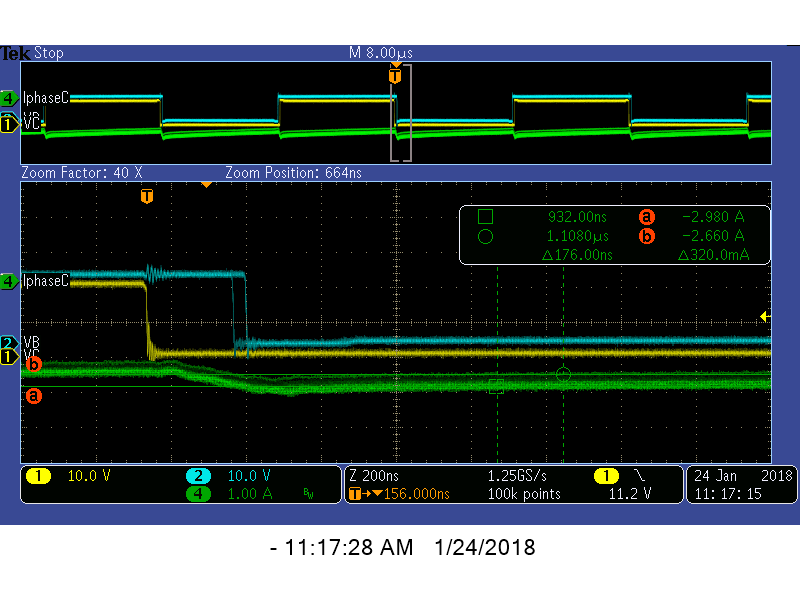

我的处理器输出了恒定PWM,当我查看低端时,门命令之间存在一致的关系(请参阅第二示波器跟踪), 但是当我查看DRV8305发出的实际门命令时,我看到不一致。 下面是一个示波器的示波器;黄色轨迹是B相降低开关门。 蓝色轨迹是C相位降低开关门。 电流正在流动,但PWM很小,处于固定状态。 您可以看到蓝色迹线在黄色迹线(触发器)后40或80ns呈高值

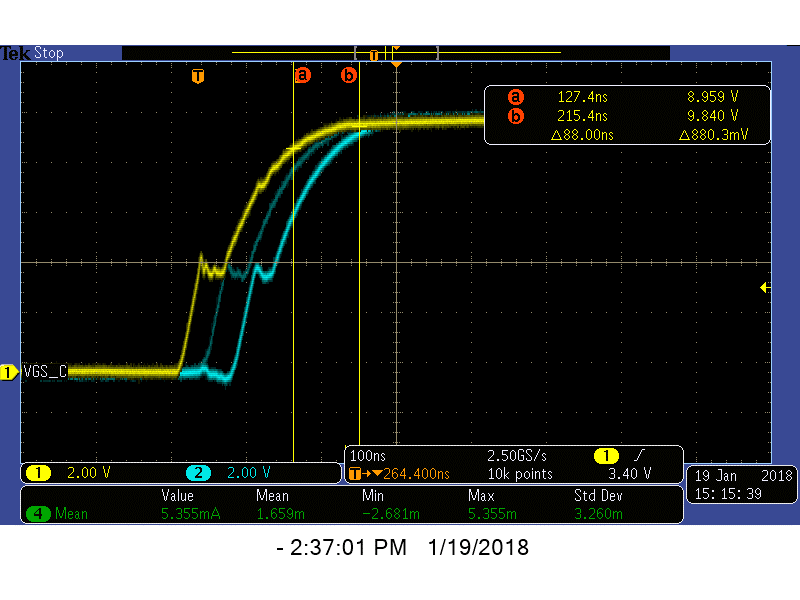

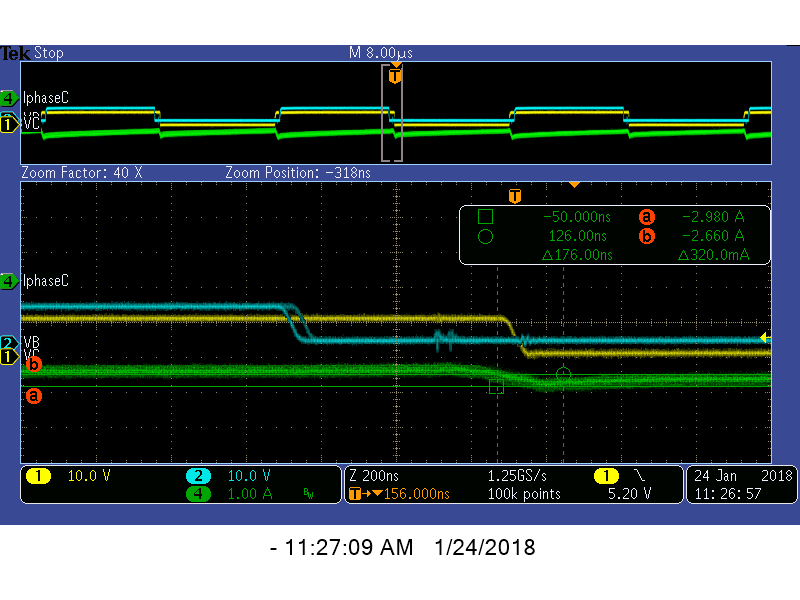

下图显示了芯片输入处的相同信号-看不到变化。

我正在运行一个非常低的电感电机,所以当电机停止时,就像在这个测试中一样,占空比很小。 死时不一致所造成的变化对电流有很大影响,并导致不稳定。 我想让它消失。 是否有办法关闭DRV8305上的死机时间? 然后我将在微控制器上生成确定性的100US死机时间。 如果无法将其关闭,我可以采取哪些步骤来稳定此效果?

谢谢