工具与软件:

这一直踢我们的屁股,所以,在这里我去..

- 我们正在设计一种新产品、该产品使用 LMG5200来驱动共振 LC 振回路。

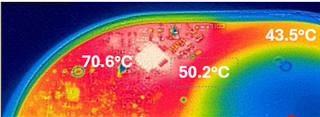

- 在输出~ 6-7瓦功率时、我们看到 IC 上的过热约为70°C。

- 使用评估板驱动相同的负载和相同的功率输出时、我们看到大约40°C。

因此、我们自然会遇到一个问题、那就是导致热差异的原因。 我们尝试了几次电路板迭代并 将温度降低了20C、但仍然远离评估板。

This thread has been locked.

If you have a related question, please click the "Ask a related question" button in the top right corner. The newly created question will be automatically linked to this question.

工具与软件:

这一直踢我们的屁股,所以,在这里我去..

因此、我们自然会遇到一个问题、那就是导致热差异的原因。 我们尝试了几次电路板迭代并 将温度降低了20C、但仍然远离评估板。

您好!

我有几个问题可以帮助我们提出可能的想法:

-您的板的热情况 从 PCB 的铜层,有没有什么办法可以分享这些信息? 也许热量没有扩散到您的 PCB 中、从而导致大量积聚

-如何测量温度?

-您能分享更多关于功率"6-7W"的细节,这是器件损耗吗? 如果您可以为我提供输入和输出电压/电流、会很有帮助。

-我假设您在使用 EVM:https://www.ti.com/tool/LMG5200EVM-02、 您如何对其进行配置? 这两项测试究竟是相似还是不同的?

谢谢!

Zach

感谢回复 Zach。

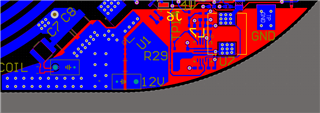

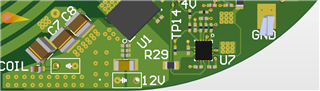

1.布局有一个覆铜连接到 GND 引脚、另一个连接到 Vin。 如果存在另一个较大的覆铜、GND 上的覆铜有几十个拼接过孔将其连接至 PCB 的另一侧。 (顶层为蓝色覆铜、底层为红色覆铜)

0.273in^2的区域

底部覆铜的面积为0.773in^2

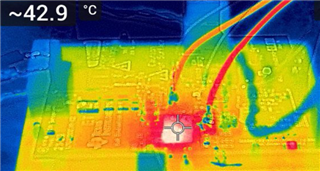

添加这些覆铜可将热量降低约10C。 我们也尝试使用 Rogers PCB、将温度降低10°C。这确实需要更大的覆铜。 评估板的覆铜量更大。 但是,正如您在下图中所看到的,热量正在很好地渗入 PCB。

2.正在用 FLIR IR 相机测量热量。

3.功率是通过为 IC 上的 Vin 供电的电源来测量的。

4.是的、我要使用 LMG5200EVM-02。 使用电源的两个通道分别为 IC 逻辑和 Vin 供电。 我们对 PCBA 也进行了一对一的比较。

在我们的 PCBA 上、LMG5200正在驱动同一 PCB 上的负载。 在使用评估板时、LMG5200的输出通过导线驱动 PCBA 上的负载、因此负载基本相同(减去连接2个电路板的长导线)。

评估板使用来自函数发生器的单通道输入来驱动创建实际 PWM (HI 和 LO)信号的板载逻辑。

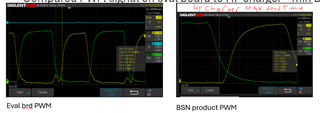

我们将来自 uC 的 PWM 信号与评估板上的逻辑电路的输出进行了比较、它们看起来非常相似、即上升时间、死区时间、频率和占空比。

您好、Johnathan、

很抱歉,美国的假期让我延迟了。

感谢您提供的图片和说明、我相信我对这两个电路的配置方式有一个很好的了解、允许我分享我的想法、您可以填写任何缺失或不正确的详细信息。

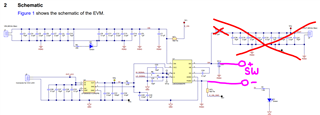

1. LMG5200 EVM 的 SW 输出按如下方式连接到您的电路板:

根据我的理解、您移除了软件电感器和输出电容器、通过导线将整个软件路由到您的定制 PCB。 您可以插上或拔下 EVM、以控制系统使用哪个板(定制或 EVM)。

2.您已经验证过 PWM 信号非常相似。 这是我最初认为的问题、可能是死区时间或一些不正确的导通/关断。 根据 LC 振荡电路配置、我假设 LMG5200器件是完全软开关的?

3.能否帮助分享有关此配置中开关波形的详细信息? 理想情况下、如果您能够共享理想情况下的 SW 电压和电流波形。 我已经看到过、一个 PCB "跳"到另一个 PCB 会导致过多的寄生效应和振铃、但这会导致我认为 EVM 器件会发热。

4.您还可以分享 PCB 的压摆率吗? 理想情况下、如果您能够分享这些内容、则有助于查看完整的原理图、并尝试匹配 EVM、但如果不能、我们可以尝试解决。

谢谢!

Zach

无需担心时间。 我感谢您给予的任何时间。

没错、我移除了 SW 电感器和输出电容来驱动外部负载。

我已经验证 PWM 信号非常相似。 我调整了 uC PWM 以匹配死区时间和脉冲宽度。 上升时间彼此的相差不到5%。

开关节点电压有些不同。 我们产品板上的压摆率为 (10V/2.6nS)。 而评估板则不足这一步的一半。

我会添加示波器捕获、但我在这里粘贴时遇到问题...

我必须努力获取电流波形。

我的设计为4层、我只隐藏了2个内部接地平面、以直观显示顶层和底层。

但是、这条评论与我们在这里的想法产生了共鸣。 其中一项建议的布局更改是将 IC 移到 PCB 的另一侧、以增加连接到电源地和 VDD 的覆铜的尺寸。 我们认为连接到这些引脚的覆铜会比连接过孔的底部平面散发的热量要好得多。

我非常感谢您的帮助和所有想法。 我认为、在我们完成所有的故障排除后、我最后得出的结论是、最可能的罪魁祸首是无法在顶层散热。

一旦我们有了解决方案、我一定会用我们的解决方案更新该主题。