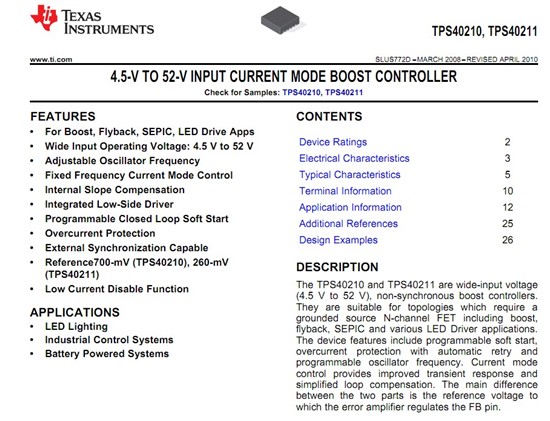

Other Parts Discussed in Thread: TPS65251, UC3854A, UC3854, UC3875, UC2854, UCC28070, TL431, UC3842, LM2678, TPS40210, TPS54386, TPS65130, LM2576, TPS5430, TPS54331, UCC28810, TPS92020, TL494, LM317, TPS61160, TMS320F2812, LM5111, UCC27324, UCC28220, MSP430F169, BQ29412, UCC28600, UC3845, UC3525A, BQ24086, TPS40211, BQ24707, TMS320F28032, TL103WA, LM2904, TPS54160, LM2575, LM2775, LM2575HV, OPA2344, LM5101, LM3492, LM2596, TPS92310, LM5032, TPS60403, LM76, LM2577, TPS5450, TPS92010, UCC28610, TL4242, MSP430F5438A

2012年 7月 5日到 7月 31日,快来发贴分享您在学习或工作中关于应用 TI电源产品的设计心得。快来分享,您无私的分享往往会给其他同仁的设计带来帮助,希望TI官方社区成为大家共同学习和探讨技术的一个网上家园!别等了,参与人人都有礼!

发贴要求(不符合下面要求将不具备获奖资格):

- 每篇主题不少于 200字;

- 仅限TI电源产品(包括之前国半NS的所有电源产品)

- 内容要求清晰、详细写出设计心得的具体过程(例如设计中使用哪款产品碰到的问题及其解决的办法和步骤。)

- 发表以跟贴形式,需为原创贴 (最好同时配上合适的图片或视频)

奖项设置

- 优秀分享奖(不超过50名)-拉杆包

- 阳光普照奖 – JEEP多用野外工具刀 (需满足上述发贴要求)

**一个IP地址只有一次获奖机会。TI拥有最终解释权。

经过TI工程师的评估,根据头贴中的评奖标准,现颁布获奖名单如下:

优秀分享奖:

dingping chen, Zuo Luo, Hong Gu, LIANGPING HU, Wei Liu, Xiao Fei Lei, gong cao, LEE LJ, alan chen, Johnny Wu, Kevin YE, licheng cao, Seven Huang, tom_yang, feifei zhuang, gang wang, ning gao, nwx8899, tom_jiang, wei Zhang, Wen Jing, yang han, zhan pang, jian tian, Harley Wang, ware, Heng Jia, yueguo qian, ethan chen

阳光普照奖:

Cool Star, dong lv, hongliang wu, Jie Tang, yongqing wang, Ping Tang, cheng wang, Mingjun Fu, William Pei, ning gao, huiying qi, geng liu, YUEDONG ZHOU, yuming xu, Jin Huang, xifeng dai, jacky zhang, caesar song, WangHongDong, gang jason, kun yang, baolei song, zhuling liu

这周五,我们物流公司将给大家发EMAIL确认奖品邮寄地址,经确认后,我们尽快把奖品寄到各位手中。再次感谢大家对TI产品的关注、信任和无私的分享!