主题中讨论的其它部件: SN74LV125A

您好,

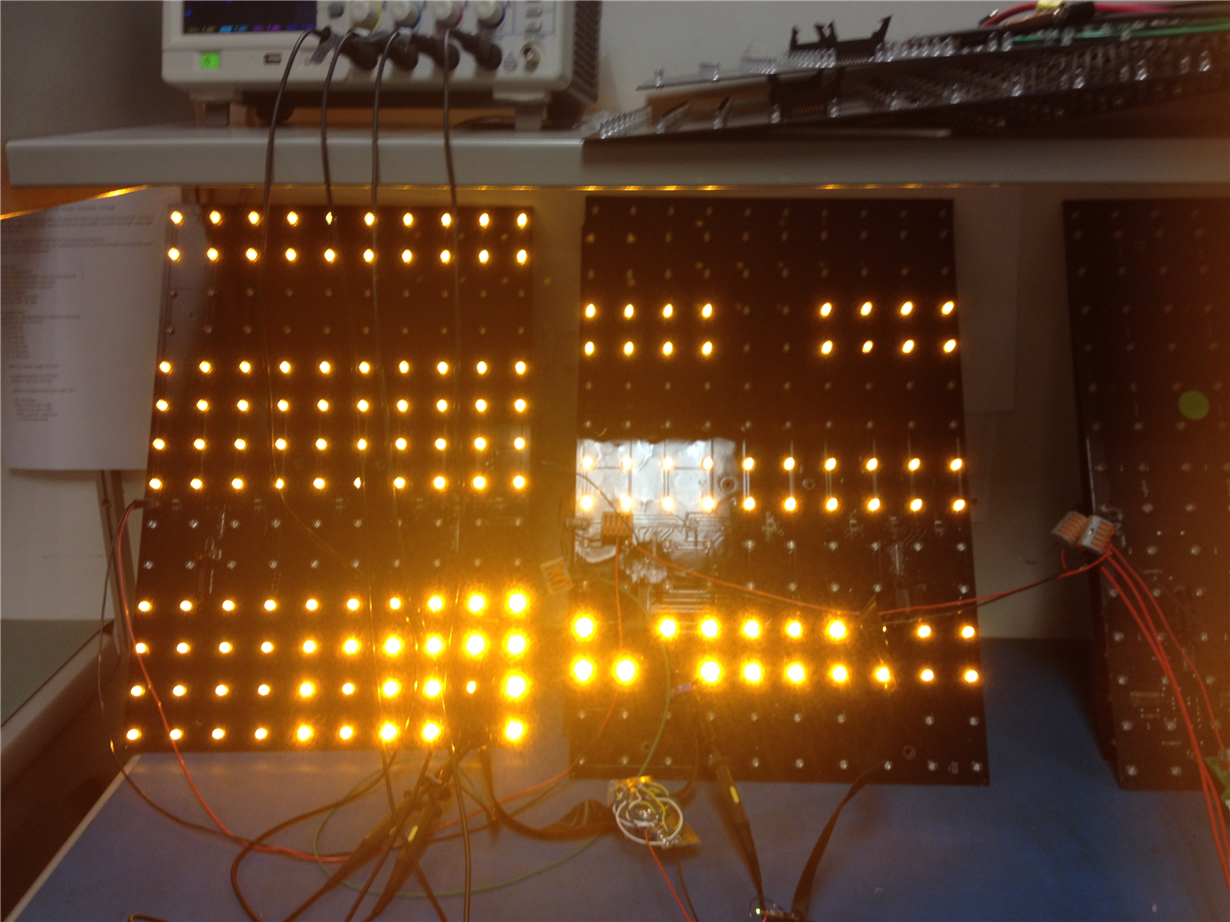

我正在开发一个系统,它包含大量 TLC5916IPWR在多个板上以菊花链方式连接在一起。

该系统将涉及24块连接在一起的主板,但在仅连接两块主板后就会出现问题。

我看到的问题是每个主板之间的数字数据损坏。 第一块板显示正确的模式,但下一块板显示错误的像素。 之后连接的每块板看起来都越来越差。 查看下面两块连接的板,其排列方式简单易变(第一块位于右侧,第二块位于左侧)。 第一个有死像素):

如您所见,主板非常大(13"X19"),通过6英寸带状电缆连接。 Vsys在测试中由12V墙上电源提供,但设计为由12V电池供电。 由于光束宽度较窄的LED指示灯,上述图像中的亮度可能会有所不同。

请参阅下面的主板示意图:

PDF版本,有关更多详细信息:

e2e.ti.com/.../ALS_5F00_Character_5F00_ThroughHole.pdf

原理图中缺少的是,我已向两个缓冲器添加了0.1uF (CHIP0402)去耦合,为线性稳压器的输入额外添加了10uF (CHIP1206),为线性稳压器的输出增加了47uF (电解径向引线,短切)。

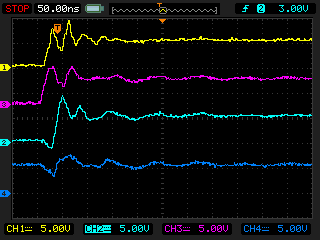

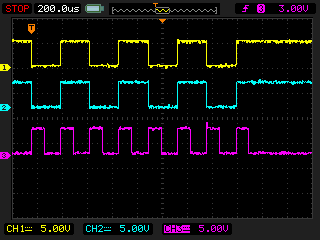

鉴于第一块板工作正常,我的假设是问题与缓冲器和LED驱动器之间的交互有关。 以下是示波器跟踪,显示更多信息:

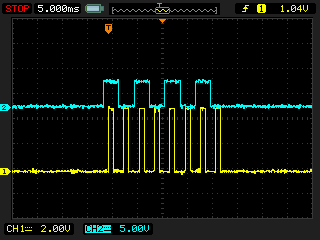

数字脉冲:

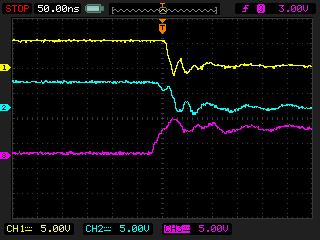

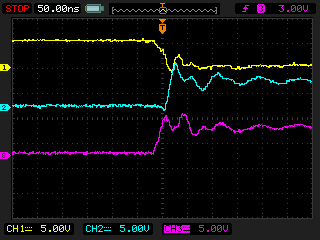

放大边线:

黄色迹线是缓冲区外的CLK,紫色迹线是缓冲区内的CLK,青色迹线是缓冲区外的SDI线路之一,蓝色迹线是在U2的VCC输入处测量的5V线路。

这些边缘并不是很好确定,但它们似乎在规格范围内(而且由于我添加了从CLK输入到GND的1K电阻器,它们更好)。

我希望您能了解串行数据损坏的原因,或者了解如何进一步调试的一些提示。 感谢你能抽出时间。

-Spencer Allen